鈑金件產品在大批量產中,有時會出現不良問題,陽江鈑金加工廠家常見質量問題有毛刺凸米,導致精度誤差和外觀不良,影響后續的組裝和焊接工序。所以,急需找到解決方法,提前做好預防或發生后的對策。

一、分析鈑金加工廠家毛刺的產生原因

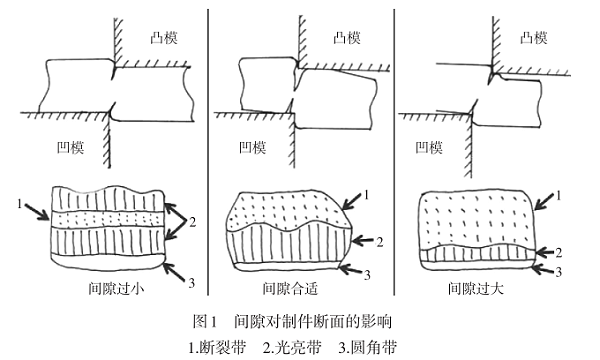

材料在沖壓過程中經歷彈性變形和塑性變形,然后進入斷裂分離階段。當切削刃開始時,在凸模和凹模的邊緣附近的材料中會出現裂紋。隨著切削量的增加,上下裂紋繼續擴展到材料中。正確設置切削刃間隙后,上下裂紋重疊,片材通常會破裂并分離。當刀片間隙設置不合理時,上下裂紋不會重疊,產生沖孔毛刺。結論是,落料間隙是造成沖孔毛刺的直接原因。

二、鈑金加工廠家采取控制毛刺的方法

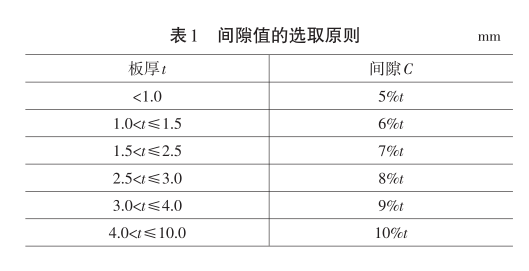

1.選擇消隱間隙。消隱間隙的選擇是影響毛刺問題的主要因素。間隙過小或過大都會導致毛刺問題。一般而言,根據板的厚度,選擇切削刃的間隙值,如下表所示。

2. CNC加工原理。落料間隙是毛刺問題的直接原因,而落料間隙的精度主要取決于CNC加工過程。在最尖端的加工和裝配過程中,首先,將工具塊的安裝表面粗糙化。一次組裝刀片后(暫時未安裝任何銷釘),將對粗糙表面進行處理;整體熱處理后,將工具塊的安裝表面精加工到位,著火后第二次組裝工具塊(安裝銷),然后進行表面精加工。在對刀架進行熱處理之前留出加工余量,并在熱處理后將其加工至理論上的落料間隙。

3.選擇模具材料的原則。修整塊需要具有足夠的強度和耐磨性,以確保批量生產。工具塊的材料一般為Cr12MoV,在精加工之前進行火焰淬火(空冷),熱處理后的理論硬度值為53?57HRC。當硬度值不足時,生產過程容易磨損且間隙值太大;而當硬度值太大時,工具塊的韌性降低,并且精加工過程中容易碎裂和鋸齒切削刃。

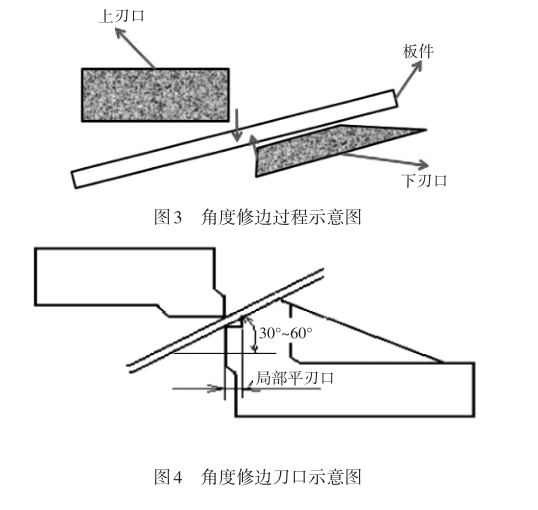

4. 選擇修整角度。如圖3所示,當上下模具的切削刃之間有一定角度時,板的上裂紋是垂直方向,下裂紋是垂直于板平面的方向。結果,上下裂紋不能重疊,并且容易產生毛刺。當修整角太大時,選擇增加斜楔,以保證垂直切割;如果模具結構不能增加斜楔,則在傾斜的切削刃處形成局部平臺,平臺的寬度通常為材料厚度的3倍。間隙需要接近于0,以確保修整過程中上下裂縫垂直,如圖4所示。以上是控制毛刺問題的一般措施。現場生產過程中產生毛刺的原因復雜多樣,并且某些打孔毛刺問題變得棘手且無法長期解決。

誠瑞豐精密制造,擁有25年精密鈑金加工經驗,可定制各種復雜件、結構件,大型廠家直供,歡迎電詢合作!